Maison rustique du XIXe siècle

Tome troisième

Art Agricoles

Paris, 1849

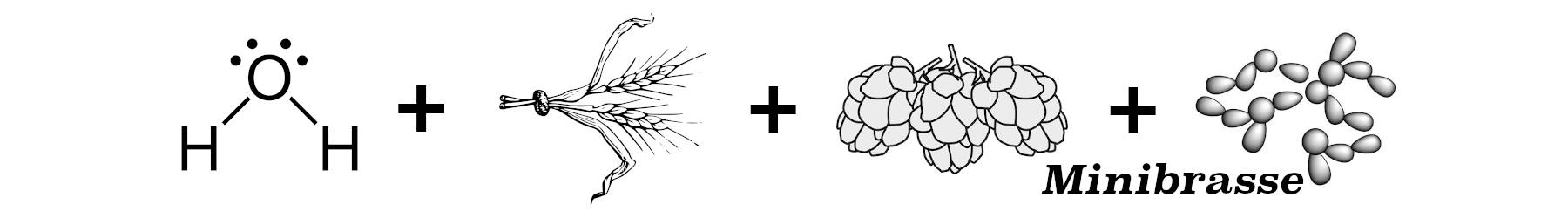

On donne le nom de bière à une boisson très anciennement connue, puisqu’on en fait remonter l’origine des temps fabuleux qui fut longtemps désignée sous le nom de cervoise et ceux qui la préparaient sous celui de cervoisiers. Ces dénominations avaient sans doute pour étymologie le nom de Cérès, déesse des moissons; et en effet, un produit obtenu des graines de céréales forme principalement comme nous le verrons, la base de la fabrication de la bière.

Nous nous attacherons surtout dans ce chapitre à donner les détails techniques nécessaires pour la fabrication de la bière, en faisant connaitre les parties distinctes de cette opération , qui, sous le rapport théorique, seront complétées, dans le chapitre que nous consacrerons à la fécule, qui comprendra les connaissances récemment acquises relativement à la nature et aux transformations de ce principe immédiat des végétaux. Nous décrirons donc successivement ici le maltage des grains, leur brassage, la décoction du houblon , la fermentation et le collage ou clarification.

Du maltage

Le maltage est l’opération la plus importante de la fabrication de la bière. Elle se divise en 3 parties :1° la germination, 2˚ la dessiccation, 3˚ la séparation des radicelles. On emploie le plus généralement l’orge ordinaire ou l’escourgeon (hordeum vulgare), l’orge à 2 rangs (hordeum distichum), l’orge à 6 rangs (hordeum hexastichum) pour cette fabrication. L’égalité la plus approximative des dimensions dans tous les grains est une des conditions importantes de la régularité si essentielle dans les opérations ultérieures qu’ils doivent subir, et d’ailleurs c’est en général la conséquence d’une bonne culture, On pourrait se servir d’autres graines de céréales, notamment de blé, de seigle ou d’avoine, de maïs ou de riz, si celles-ci n’étaient en général trop dispendieuses pour cette application. Les brasseurs doivent éviter avec soin mélange, soit de différentes variétés d’orge entre elles, soit d’une même variété récoltée sur plusieurs terrains différents, qui produiraient des irrégularités très préjudiciables dans la germination. Les bons grains sont durs, pleins, farineux et blancs à l’intérieur; mouillés pendant quelques minutes et remués, ils ne doivent pas développer d’odeur désagréable. Les plus pesants, à mesure égale, offrent une grande probabilité d’une qualité meilleure et d’un rendement plus considérable; enfin, agités et trempés dans l’eau, ils tombent presque tous au fond du liquide. Les halles aux chaudières, aux cuves , les germoirs, emplis, etc., dans une brasserie très bien montée, devraient être dallés en pierres dures, cimentées en mastic de bitume; cette disposition est surtout utile pour les germoirs. Un pavage au ciment peut suffire relativement aux autres ateliers, mais tous doivent offrir des pentes qui amènent les eaux aux récipients au niveau du sol, afin qu’on puisse opérer partout des lavages faciles, et éviter ainsi le mauvais goût des levains acides ou putrides qui résulteraient de l’accumulation de divers détritus.

De la germination

La germination des grains se divise en 5 opérations distinctes, qui consistent à mouiller, tremper et laver, étendre en couches plus ou moins épaisses, et retourner à des intervalles variables.

Le mouillage de l’orge a lieu dans de grandes cuves en bois ou des réservoirs en pierre. On les remplit d’eau d’abord jusque’à une hauteur telle que, le grain étant ensuite versé et mélangé, il soit recouvert de quelques pouces par le liquide; tous les grains lourds tombent au fond et les plus légers surnagent

On doit enlever ces derniers avec une écumoire; car non seulement ils ne germeraient pas et donneraient très peu de principes utiles dans la fabrication de la bière, mais ils produiraient un effet nuisible. On peut les employer à la nourriture des poules.

On laisse tremper l’orge dans la cuve mouilloire jusqu’à ce que tous les grains, pris au hasard, plient facilement entre les doigts et ne présentent plus une sorte de noyau dur à l’intérieur, ou s’écrasent sans craquer sous la dent; ce qui a lieu plus ou moins promptement, suivant la température de l’air, la nature de l’eau et quelques autres circonstances, mais entre 10 heures au moins et 60 au plus. Il est utile de changer 2 ou 3 fois l’eau dans laquelle on fait tremper le grain, soit pour enlever quelques matières dissoutes , soit pour empêcher une fermentation préjudiciable de s’établir.

Lorsque le grain a été suffisamment imbibé, on le lave encore par une dernière addition d’eau que l’on fait écouler aussitôt ; afin d’enlever une matière visqueuse qui se développe surtout dans les temps chauds; on le laisse égoutter et achever son gonflement pendant 6 ou 8 heures en été, 12 à 18 heures en hiver; on le fait ensuite sortir par une large bonde pratiquée au fond de la cuve mouilloire. Il tombe sur le dallage, et on s’empresse de l’étendre d’abord en un tas de 35 40 cent. d’épaisseur environ.

Pendant que le grain est en tas une partie de l’humidité s’exhale, peu à peu la température de la masse s’élève de 3 à 4 degrés, et la germination commence. Dans les temps de gelée il est utile de favoriser cette action en maintenant la chaleur dans le grain; à cet effet on le couvre de sacs vides ou de vieilles toiles.

Aussitôt qu’en enlevant la couche supérieure du tas on aperçoit à chaque grain une petite protubérance blanchâtre qui annonce les premiers progrès de la germination, on empêche une augmentation trop considérable de la température en retournant tout le tas et le répandant en couches plus minces sur le dallage du germoir.

Le germoir doit être le plus possible à l’abri des changements de température; des caves ont donc très convenables pour cette destination, ou, à défaut, des celliers clos munis de murs épais et de doubles portes.

L’épaisseur de la couche de grain, d’abord très peu moindre que celle du tas, doit être de 30 cent. environ dans les temps froids, et de 25 seulement dans l’été; mais à la fin on la réduit à une épaisseur, toujours le plus égale possible, de 10 cent. au plus. On retourne le grain ainsi étendu 2 ou 3 fois par jour, et même plus, ce gui dépend de la température extérieure. On doit se proposer surtout de répartir la chaleur dans toute la masse aussi également que possible. Pour cela, il est bon de maintenir la couche plus épaisse près des portes et dans tous les endroits sujets à quelque refroidissement; il faut, au reste, éviter que la température ne s’élève trop, et avoir le soin d’aérer le grain d’autant plus fréquemment que la germination s’avance plus vite.

La radicule commence d’abord à sortir; le germe ou plumule qui doit former la tige se gonfle, et, partant du même bout par lequel la radicule sort immédiatement, s’avance par degrés lents sous la pellicule ou épisperme qui enveloppe le grain et gagne vers le bout opposé; les radicules acquièrent beaucoup plus de longueur et se divisent en 3, 5, 6 ou 7 radicelles ou petites racines. Il est quelquefois utile d’arroser l’orge immédiatement avant de la retourner, et 2 ou 3 fois pendant le cours de l’opération, lorsqu’on voit qu’il y a trop de sécheresse.

Il convient mieux d’étendre l’orge en couches plus minces que de la faire retourner trop fréquemment, de peur d’écraser trop de grains et d’occasionner ainsi une odeur désagréable provenant de leur altération ultérieure; dans la même vue on travaille souvent pieds nus dans les germoirs.

La germination est à son point dès que, dans la plupart des grains, la plumule a parcouru toute leur longueur sous l’enveloppe.

Si on laissait le grain végéter passé le terme que nous venons d’indiquer, la tige future deviendrait visible à l’extérieur; elle s’accroitrait rapidement, l’intérieur du grain serait alors laiteux; bientôt les principes utiles épuisés laisseraient l’enveloppe presque complètement vide.

On peut germer moins, c’est-à-dire terminer l’opération avant que la plumule ou gemmule ait atteint plus des 2/3 de la longueur du grain. Cette mesure est même utile lorsqu’on doit employer exclusivement l’orge germée, car on en obtient plus de produit; mais si l’on voulait se servir de fécule il conviendrait de pousser la germination jusques à ce que la gemmule commençât à sortir.

Le temps pendant lequel l’orge doit rester étendue sur le carrelage ne peut être déterminé d’avance; mais lorsque l’opération est bien conduite, il ne doit pas être moindre que dix jours ni plus considérable que vingt.

La germination est beaucoup plus difficile dans les temps chauds, et à peu près impossible en grand pendant les gelées ; aussi doit-on faire son approvisionnement de malt depuis le mois d’octobre jusque dans les 1ers jours de mai.

Dessiccation sur la touraille

Les brasseurs donnent le nom de touraille (fig 258) à l’appareil à l’aide duquel ils font dessécher, et, dans quelques circonstances, torréfier le grain germé.

Dès que les grains sont suffisamment aérés, au sortir du germoir, on doit arrêter toute végétation et éviter en les desséchant les altérations spontanées qu’ils éprouveraient sous l’influence prolongée de l’humidité. La plate-forme AA de la touraille est à la partie supérieure du fourneau. Elle se compose de plaques en tôle percées de trous comme une écumoire; ces trous sont assez petits pour que les grains d’orge ne puissent passer au travers, et sont très rapprochés les uns des autres.

Une toile métallique serait peut-être préférable;elle exigerait moins de main d’oeuvre, puisqu’il faudrait moins retourner le malt, laisserait passer et répartir plus également le courant d’air chaud, briserait mieux les radicelles et brûlerait moins de grains.

Cette plate-forme représente la base d’une pyramide quadrangulaire renversée dont le sommet est tronqué par le foyer C D du fourneau. La forme elliptique de la partie intérieure de ce fourneau, au-dessus de la grille, produit l’effet utile de réverbérer la chaleur et de concourir à brûler la fumée en élevant sa température, comme la masse de briques échauffées de la voute qui forme un réservoir constant de chaleur à la température de la combustion. La voûte E est surmontée d’une trémie renversée d, en briques, soutenue par des supports en fer ou des tasseaux en briques. Cette trémie est destinée à empêcher que les petites racines, et quelques particules des grains, ne tombent sur le feu et n’y produisent de la fumée. Par cette disposition, les substances qui passent au travers de la plateforme sont renvoyées vers des parties latérales, et recueillies dans des cavités inférieures ménagées à cet effet.

À Paris on emploie comme combustible, pour la touraille, une houille dite de Fresnes, qui ne produit presque pas de fumée; on pourrait aujourd’hui se servir, comme en Angleterre, du coke des fabriques de gaz-light. Dans ceux de nos départements où le bois est à meilleur marché, on emploie de préférence le hêtre, le charme et l’orme, qui produisent une flamme légère et peu de fumée. On pourrait d’ailleurs utiliser toute espèce de combustible, même les houilles grasses ou la tourbe, en remplaçant le foyer par un calorifère à air chaud séparant la fumée.

Le plus généralement dans les tourailles l’air extérieur est introduit par le cendrier. Il alimente la combustion, et l’air brûlé s’échappe par les trous de la plate-forme, ou les mailles de la toile, au travers du malt qu’il dessèche.

Le feu doit être d’abord très modéré, de manière à élever la température du malt à 50°C au plus, jusqu’à ce que le grain soit presque entièrement sec. Si l’on chauffe à une température plus élevée, à 80° par exemple, pendant que le grain est encore gonflé d’eau ou très humide, l’amidon se gonfle, s’hydrate et s’agglutine en formant empois, puis acquiert une dureté, une cohésion telle qu’il devient ensuite impossible de le dissoudre.

Lorsqu’en desséchant le malt on le chauffe au point de le caraméliser, il y a destruction de la diastase (principe de la saccharification de l’amidon et de la fécule), perte de la matière sucrée, et le goût du moût est moins agréable; il vaut bien mieux employer le caramel pour colorer la bière.

Une disposition nouvelle des tourailles nous a été communiquée par M. CHAUSSENOT; elle consiste dans l’addition d’une 2e plate-forme II au-dessus de la première, et semblable à celle-ci. Les deux plates-formes sont couvertes de grains, et l’air chaud, après avoir traversé la 1re couche, passe encore au travers de la 2e, et, se saturant davantage d’eau en vapeur, est mieux utilisé. Outre cette importante cause d’économie, on obtient une dessiccation plus méthodique et plus graduée. En effet, la 2e plate-forme reçoit toujours le grain le plus humide, et sa dessiccation commence tandis que celle de la couche inférieure finit. On risque beaucoup moins de détériorer le grain par une élévation accidentellement trop forte de température, puisque le grain le plus chauffé est celui qui contient le moins d’eau.

Pendant la dessiccation du malt on le retourne de temps à autre afin d’exposer toutes ses parties à l’action desséchante.

De la séparation des radicelles

Lorsque l’orge germée est suffisamment sèche et encore chaude, on la nettoie complètement de ses radicelles, devenues très fragiles, en la passant dans le bluteau ou tarare, garni d’une toile métallique.

Il ne faut pas craindre que la quantité de ces petites racines séparées soit un cas de perte; elles ne contiennent ni diastase, ni amidon, ni sucre, et leur infusion ne donne qu’une eau rousse d’une saveur désagréable; toutefois, nous devons ajouter qu’en raison de leur forme et de la proportion de matière

azotée que nous y avons observée, elles constituent un engrais capable d’alléger la terre; que, passées sous une meule encore toutes chaudes, elles se broient aisément, et peuvent alors absorber les matières fécales délayées, acquérant ainsi la qualité des plus riches engrais.

100 parties en poids d’orge employée perdent, terme moyen, pendant toute l’opération du maltage, 12; et si l’on ajoute l’eau que le grain contenait, et qui était de 13, la diminution totale s’élève à 25. Ainsi l’on obtient, pour 100 d’orge brute, environ 75 de malt sec.

La bonne préparation du malt se reconnaît à l’odeur agréable, la saveur sucrée, la couleur blanche intérieurement et jaunâtre à l’extérieur, au développement de la plumule, égal à la totalité de la longueur du grain, et mieux encore à son énergie sur la fécule. 100 parties en poids de celle-ci peuvent être dissoutes par 5 de bons malt dans 400 d’eau, en agitant sans cesse et en entretenant au bain-marie la température du mélange entre 65 et 80.